職場におけるLean 5Sの適用方法

お客様もLean 5Sで職場を最適化できます!

次の文章に聞き覚えはありませんか? 「元の場所に戻しておけば...」 業務が最適に行われていないことを示す考えです。適切な材料を探すのに貴重な時間が費やされます。これは通常、生産性の低下を伴います。別のやり方があるのに、なぜ時間を無駄にするのですか? Lean 5Sでどのようにお客様の業務を改善できるのかご覧ください!

5つのSとは何ですか?

Lean 5Sは、職場における状況を継続的に最適化できます。従業員が5つの要素を尊重すれば、職場はきれいに片付きます。したがって、5Sはあらゆる職場の業務を改善します。これは集中力と安全の向上に貢献します。「Safety (安全)」は6番目の「S」かも知れません。

Lean 5Sは、Toyotaが生産工場に導入した日本発祥の手法です。その目的は、事業プロセスをスリム化し、生産性を向上させることでした。その達成のために、それは以下のLean 5Sの要素に依拠していました:

S1: Sort(仕分け)またはSEIRI(整理)

整理とは、必要なものだけを残すということです。私たちには、つい溜め込みすぎる傾向があります。この収集狂は、職場の秩序と清潔さに大きな影響を与えます。スペースを確保するために、行う活動に役立つものだけを保管します: ソートすることを推奨します。壊れているもの、損傷しているもの、長い間使っていないもの、買い替えが必要なものを考えてみましょう。当たり前のことのように思えますが、多くの職場にはこうした時代遅れのものがあふれています。落下したり、つまずいたり、ぶつかったり、滑ったりするリスクが高まります。

そのため、作業空間から不要なものを取り除くことから始めてください。

S2: Set in order(正しい位置に置く)またはSEITON(整頓)

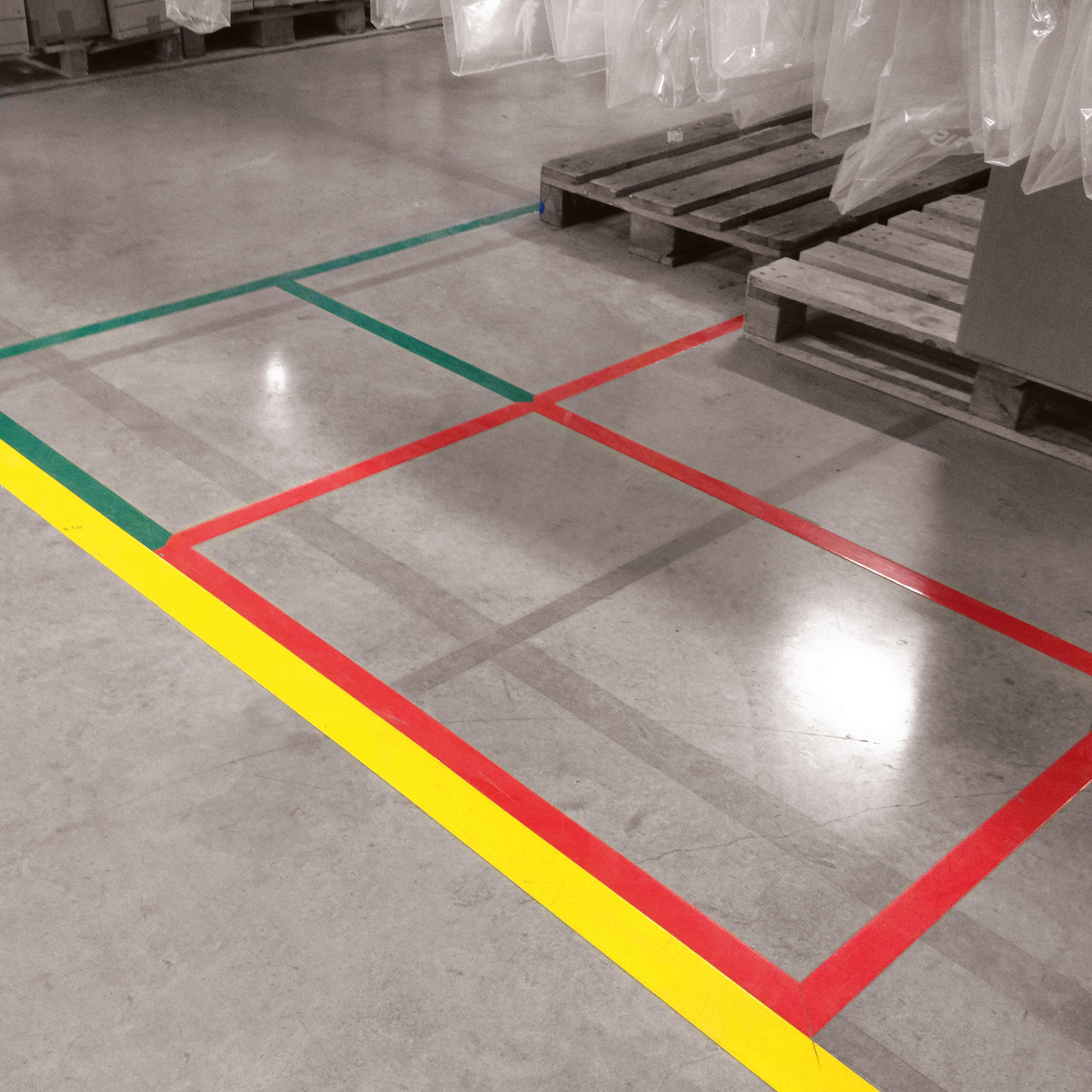

整頓のモットーは: 「全てのものには場所があり、全てのものにはその場所がある」ことです。それは、全ての材料や商品を適切な場所に集めたり、蓄えたりすることです。最適な保管のおかげで、時間を無駄にすることなく、次のような疑問から解放されます: 「どなたか、これがどこにあるかご存知ですか?」 また、視覚的な管理を改善することで、作業空間を整理し、生産性を向上できます。この場合、どのようなアプローチがベストですか? 答えは簡単です。まずは、それぞれの道具に自分の場所を与えることから始めましょう。さらに、床マーキングの使用を強くお勧めします。この予防策は、従業員が単に倉庫の中心に商品を置いたままにすることを防ぎます。床マーキングはあらゆる用途に使用されています: 特定のゾーン用の床マーキングテープから、滑り止めコーティングを施した床マーキングまで、さまざまな種類のマーキングをご用意しています。

S3: Shine(ぴかぴかに磨く)またはSEISO(清掃)

お客様の作業環境から不要なものは既に取り除かれ(SEIRI)、保管されている商品は整然と整理された状態で保管されています(SEITON)。3つ目のステップの時間です: 清掃またはぴかぴかに磨くこととは、作業空間をきれいにすることです。清潔な作業空間は気分を良くするだけではありません。また、潜在的な問題も浮き彫りになります。技術的な問題を抱えた機械からオイルが漏れていたとしても、それが常に清潔に保たれていれば、それに気付くのはずっと早いでしょう。そうでなければ、手遅れになるまで問題があることに気付かず、ダウンタイムなどの劇的な結果を招く可能性があります。当然のことながら、清掃は検査チェックリストの不可欠な部分です。それは安全な職場の維持に役立ちます。

そのため、清掃規則やメンテナンス基準を作成し、機械の早期摩耗や破損を防いでください。

S4: Standardise(標準化)またはSEIKETSU(清潔)

職場の秩序を保つ時間です。手順、スケジュール、規則を作成し、社員にそれを守らせます。これにより、上記の行動項目の一貫した実施が保証されます。標準化(SEIKETSU)は、サプライズを最小限に抑える流れを引き起こします。

床マーキングテープは、定められた安全規制を常に人に思い出させるので、ここでも役に立ちます。

S5: Sustain(持続)またはSHITSUKE(しつけ)

最初の4つのSから長期的な利益を得るためには、努力を継続することが重要です。目標は、職場に安全文化を創造することです。全員が全ての予防策を守っていることを確認し、守っていない場合は介入します。これにはチェックリストや監査を強くお勧めします。

なぜ、5S + 3ではないのですか?

Lean 5Sの導入が、Boplanの目標である職場の安全に貢献することは言うまでもありません! 職場における秩序と清潔さを優先する予防措置は、事故やインフラへの損害を防ぐのに役立ちます。だからこそ、弊社は元の5Sに6つ目のSの 安全を追加したいと考えています。Security(セキュリティ)とSatisfaction(満足)は他の追加可能な要素です。純粋な予防措置に留まりません: また、集団用保護具の使用もお勧めします。避けられない打撃の後、事故や損害からお客様を保護する唯一の方法です。

安全上の問題や作業状況に応じて、以下のようなさまざまな安全用途を選択できます: 安全柵から落下保護まで。

Boplanでは、お客様に最適な安全ソリューションをご提案いたします。お客様の作業環境に適した安全用途について、お気軽にお問い合わせください。

Lean 5Sの長所は何ですか?

どんな方法またはルールにも長所と短所があります。Lean 5Sが最適に機能するためには、協力が必要です。商品を正しい場所に保管しない従業員が一人でもいると、他の従業員の仕事に影響を与え、業務が難しくなります。全従業員が統制の取れた方法でルールを守らなければなりませんが、それは必ずしも容易なことではありません。

練習あるのみであり、この場合、それは多くの利点をもたらします:

- Lean 5Sは実施しやすく、労働条件を改善します。

- Lean 5Sは結束力とチームスピリットを高めます。

- Lean 5Sは、作業空間の整理整頓を奨励し、人が材料をあるべきでない場所に放置するのを止めます。これはつまずきや落下を防ぐのに役立ちます。そのため、職場の安全性を高めるための重要な予防措置であり、企業のブランドイメージにもつながります。

- Lean 5Sは、従業員に明確な概観を提供します。例えば、床マーキングテープで特定のゾーンを区切ることで、作業エリアが構造化され、商品や材料を見つけやすくなります。その結果、時間を節約できます。

- Lean 5Sは生産性を向上させ、間接的に売上向上に貢献します。

Lean 5Sはどのように導入しますか?

Lean 5Sの意味が分かったところで、いよいよ実践です。業務を最適化するには、段階的なアプローチが重要です。組織化された行動ラインでは、事業の各分野をマッピングし、それぞれのSを満たしているかどうかを判断します。全てを一度に1ステップずつカバーし、何も見逃さないようにします。以下の質問に答えてみてください:

- これらの道具や材料はどのくらいの頻度で使用しますか? 複数必要ですか? 答えが「いいえ」なら、作業空間からそれらを取り除き、それらがどこかに放置されることを防いでください。(Sort - SEIRI)

- ものは正しい場所にありますか? それらを簡単に見つけられますか? 答えがいいえの場合、場所を固定する可能性を検討してください。そうすれば、誰でも簡単に見つけることができます。(Set in order - SEITON)

- 機械は定期的に点検されていますか? 定期的なメンテナンスは、機械の状態をより良く把握し、技術的な問題が発生した場合により迅速に対応することを可能にします。(Shine - SEISO)

- 社員によってルールが守られなくなり、以前の習慣に戻っていることに気付いたら、ルールをより明確にするか、より厳格に守る必要があります。職場における標準化と注意喚起を徹底します。床マーキングテープを追加したり、視認性を高める安全用品を設置したりすることで、このようなことが可能になります。手順やスケジュールも役に立ちます。(Standardise - SEIKETSU)

- 定期的な監査により、職場の整理整頓は常に正しい方向に進みます。(Sustain - SHITSUKE)

お客様がさらに一歩進んで、保護だけでなく予防対策にも重点を置きたいとお考えの場合、職場のための安全ソリューションについて詳しくご説明します。詳細やインスピレーションをご希望の場合、お気軽にお問い合わせいただくか、カタログをご覧ください。